Desafío del Cliente

1, Tolerancia cero ante desalineaciones: la instalación debía ser perfecta, no se aceptaba ninguna desviación ni hueco visible.

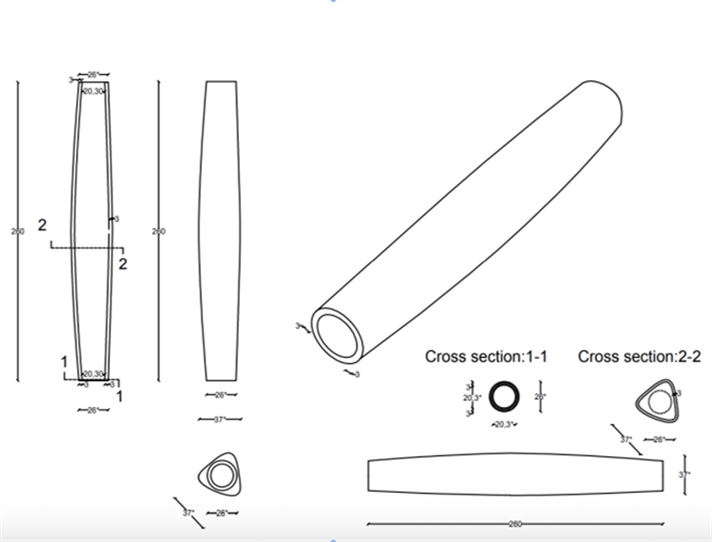

2, Forma compleja con espesor uniforme: el diseño triangular requería una geometría precisa; paredes irregulares impedirían el ensamblaje y retrasarían el proyecto.

3, Diámetro interno y longitud exactos con acabado de color: las dimensiones debían ser precisas; si era demasiado corto, ampliaría la apertura, y se exigía un acabado de color por pulverización preciso.

Nuestra solución

1, Precisión en moldes personalizados: para tubos de vidrio largos, delgados y con forma, la formación manual no era confiable; los moldes personalizados garantizaban precisión.

2, Proceso de prensado-soplado adoptado: esta técnica proporcionó dimensiones consistentes y espesor de pared uniforme, logrando así el desarrollo exitoso de la muestra.

3, Simulación de instalación y calibre personalizado: herramientas de prueba replicaron las condiciones reales de ensamblaje, asegurando que cada tubo cumpliera con los requisitos de diseño del cliente.

Resultado final

1, cada tubo alcanzó una tolerancia de ±0,2 mm, con un acabado en color pulverizado impecable y calidad estable.

2, los equipos de ingeniería y control de calidad colaboraron sin problemas, finalizando el desarrollo dos semanas antes de lo previsto.

3, el proyecto del cliente se instaló a tiempo y sin errores de ajuste, fortaleciendo la confianza para futuras colaboraciones.

◆ 14 días tiempo de entrega más rápido ◆ <±0,2 mm Precisión dimensional ◆ 100% Tasa de éxito de instalación