顧客の課題

1. 配置の誤差に対してゼロトレランス – 設置は完全にシームレスでなければならず、ずれや目立つ隙間があってはならない。

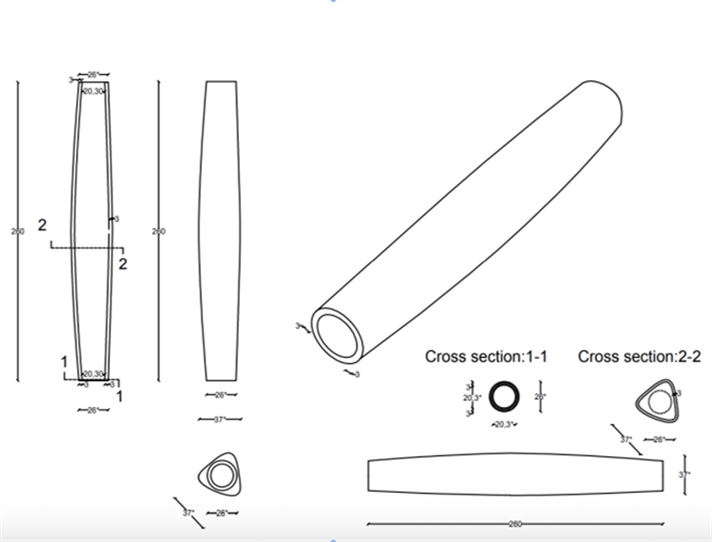

2. 均一な厚さの複雑な形状 – 三角デザインには正確な幾何学的精度が必要。壁面のむらがあると組立が不可能となり、プロジェクトが遅延する

3. 内径および長さの寸法精度と色仕上げ – 寸法は正確でなければならず、短すぎると開口部が大きくなってしまう。また、正確なスプレー塗装仕上げが必須であった

当社のソリューション

1. カスタム金型による高精度 – 細長く特殊形状のガラスチューブでは手作業成形では信頼性が低かったため、カスタム金型により精度を確保

2. プレスブロー方式を採用 – この技術により、寸法のばらつきが少なく均一な肉厚が実現され、試作品の開発を成功させました。

3. シミュレートされた取付とカスタムゲージ – 試験ツールが実際の組立条件を再現し、すべてのチューブが顧客の設計要件を満たすことを確認しました。

最終結果

1. 全てのチューブが±0.2 mmの公差を達成し、完璧なスプレーカラーフィニッシュと安定した品質を実現しました。

2. 技術開発チームと品質管理チームが円滑に連携し、開発をスケジュールより2週間早く完了しました。

3. 顧客プロジェクトは予定通りに施工され、取り付けエラーはゼロであり、今後の協力に対する信頼を強化しました。

◆ 14日間 短納期 ◆ <±0.2 mm 寸法精度 ◆ 100% 取付成功率