고객의 과제

1. 정렬 오류에 대한 허용 범위 제로 – 설치가 완벽하게 매끄럽게 이루어져야 하며, 어떠한 편차나 눈에 보이는 틈도 허용되지 않았습니다.

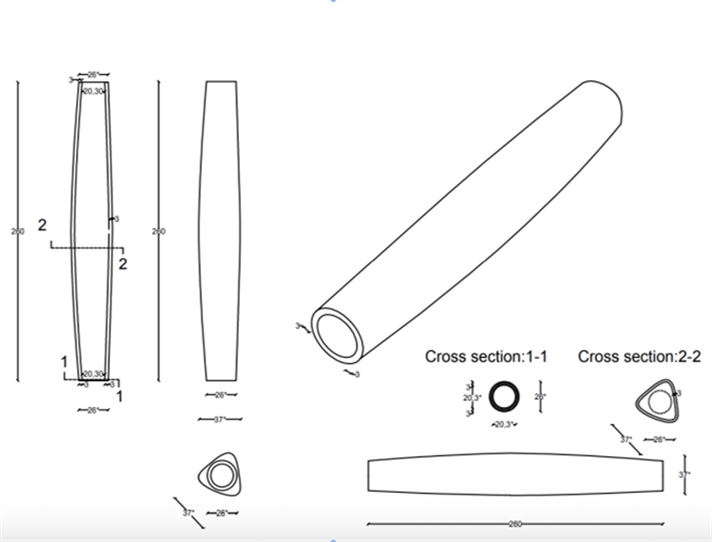

2. 균일한 두께의 복잡한 형상 – 삼각형 디자인은 정밀한 기하학적 구조를 필요로 하였으며, 벽면의 두께 불균일 시 조립이 불가하고 프로젝트 지연 발생

3. 정확한 내경 및 길이와 함께 색상 마감 필수 – 치수는 정확해야 하며, 너무 짧을 경우 구멍 지름이 커지게 되고, 정밀한 스프레이 도색 마감이 필수였음

우리의 솔루션

1. 맞춤 몰드 정밀 제작 – 길고 얇으며 특수 형상의 유리 튜브의 경우 수작업 성형은 신뢰할 수 없었으며, 맞춤 몰드를 통해 정확성을 확보함

2, 프레스 블로우 공정 채택 – 이 기술은 일관된 치수와 균일한 벽 두께를 제공하여 성공적인 샘플 개발을 가능하게 했습니다.

3, 시뮬레이션 설치 및 맞춤 게이지 – 테스트 도구가 실제 조립 상황을 재현하여 모든 튜브가 고객의 설계 요구사항을 충족하는지 확인했습니다.

최종 결과

1, 모든 튜브는 ±0.2mm의 허용오차를 달성했으며, 결함 없는 스프레이 도장 마감과 안정적인 품질을 보유했습니다.

2, 엔지니어링 및 품질관리(QC) 팀이 원활히 협업하여 개발을 예정보다 2주 앞당겨 완료했습니다.

3, 고객의 프로젝트가 맞춤 오류 없이 정시에 설치되어 향후 협업에 대한 신뢰를 강화했습니다.

◆ 14일 빠른 리드 타임 ◆ <±0.2 mm 치수 정밀도 ◆ 100% 설치 성공률