Kundenherausforderung

1, Null Toleranz gegenüber Fehlausrichtung – die Montage musste nahtlos erfolgen, Abweichungen oder sichtbare Spalte waren nicht akzeptabel.

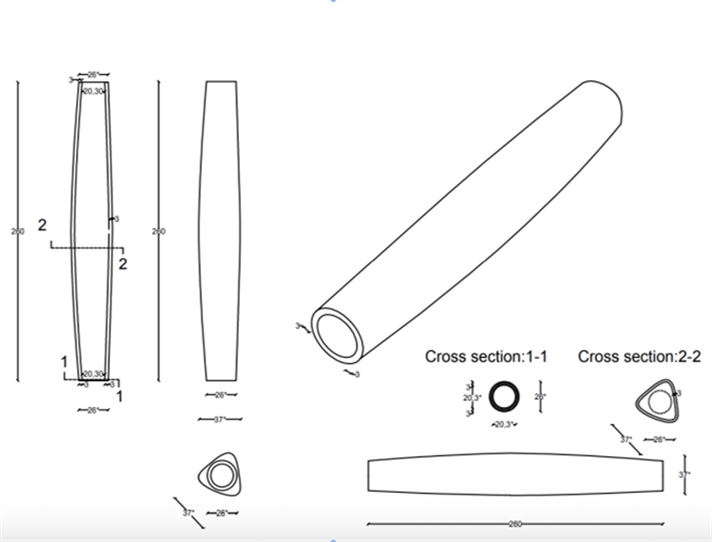

2, Komplexe Form mit gleichmäßiger Dicke – die dreieckige Gestaltung erforderte präzise Geometrie; ungleichmäßige Wände würden die Montage verhindern und das Projekt verzögern.

3, Genaue Innendurchmesser- und Längenangaben mit Farbbeschichtung – die Maße mussten exakt sein; zu kurz würde die Öffnung vergrößern, und ein präziser Spritzlack-Farbanstrich war zwingend erforderlich.

Unsere Lösung

1, Präzision bei Sonderformen – Bei langen, schlanken, geformten Glasrohren war die manuelle Formgebung nicht zuverlässig; Spezialformen gewährleisteten die Genauigkeit.

2, Übernommener Press-Blas-Prozess – Diese Technik ermöglichte konsistente Abmessungen und gleichmäßige Wandstärken, was zur erfolgreichen Musterentwicklung führte.

3, Simulierte Montage & individueller Messsatz – Prüfwerkzeuge bildeten reale Montagebedingungen nach und stellten sicher, dass jedes Rohr den konstruktiven Anforderungen des Kunden entsprach.

Endgültiges Ergebnis

1, Jedes Rohr erreichte eine Toleranz von ±0,2 mm, mit makelloser Spritzlackierung und stabiler Qualität.

2, Entwicklungs- und Qualitätskontrollteams arbeiteten nahtlos zusammen und schlossen die Entwicklung zwei Wochen vor Plan ab.

3, Die Projektmontage des Kunden erfolgte pünktlich ohne Passfehler, wodurch das Vertrauen für zukünftige Zusammenarbeit gestärkt wurde.

◆ 14 Tage kürzere Durchlaufzeit ◆ <±0,2 mm Maßhaltigkeit ◆ 100% Installations-Erfolgsrate