Défi du client

1, Tolérance zéro en cas de mauvais alignement – l'installation devait être parfaite, aucune déviation ni aucun espace visible n'était acceptable.

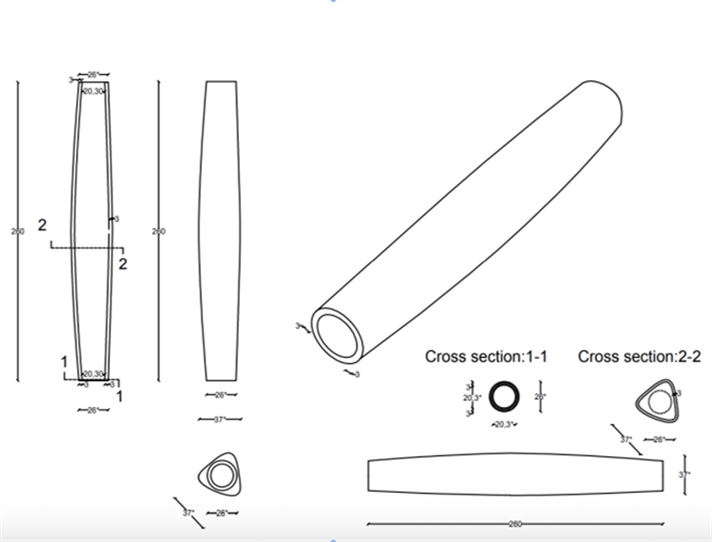

2 : Forme complexe avec une épaisseur uniforme – la conception triangulaire nécessitait une géométrie précise ; des parois irrégulières auraient empêché le montage et retardé le projet.

3 : Diamètre intérieur et longueur précis avec finition colorée – les dimensions devaient être exactes ; trop court agrandirait l'ouverture, et une finition par pulvérisation de couleur précise était obligatoire.

Notre solution

1 : Précision du moule sur mesure – Pour les tubes en verre longs, fins et de forme particulière, le façonnage manuel n'était pas fiable ; des moules sur mesure garantissaient la précision.

2, Adopté le procédé de pression-soufflage – Cette technique a permis des dimensions constantes et une épaisseur de paroi uniforme, conduisant à la réussite du développement des échantillons.

3, Installation simulée et gabarit sur mesure – Les outils de test ont reproduit les conditions d'assemblage réelles, garantissant que chaque tube répondait aux exigences de conception du client.

Résultat final

1, Chaque tube a atteint une tolérance de ±0,2 mm, avec une finition par pulvérisation de couleur impeccable et une qualité stable.

2, Les équipes d'ingénierie et de contrôle qualité ont collaboré de manière fluide, achevant le développement 2 semaines avant l'échéance prévue.

3, Le projet du client a été installé à temps, sans aucune erreur d'ajustement, renforçant ainsi la confiance pour de futures collaborations.

◆ 14 jours délai plus rapide ◆ <±0,2 mm Précision dimensionnelle ◆ 100% Taux de réussite d'installation